新能源汽车是现代汽车发展的一个重要方向,越来越受到人们的关注。驱动电机是新能源汽车的核心部件,轴承作为驱动电机的基础件,其性能对汽车起步、停车、加减速、高速行驶以及爬坡等行驶性能影响很大,是驱动系统研究的关键技术之一。

高速球轴承不仅要求有良好的润滑及密封性能,还要求有较高的精度和使用寿命。优化设计高速球轴承的密封结构,可较好防止有害异物进入轴承内部,防止轴承润滑脂的泄漏,有效延长轴承储存期和使用寿命。同时,合适的保持架兜孔结构与几何参数,对于提高滚动轴承润滑性能至关重要。

而传统深沟球轴承受其保持架结构限制,在轴承的运转过程中,润滑脂分布不均匀,不能充分溢出补充润滑液,容易引起润滑不良导致的温升过高,限制了轴承转速的提高,也在一定程度上增加了轴承的噪声。

虽然用于轴承润滑性能研究的流体动力润滑理论及轴承密封设计的传统方法已经趋于成熟,但是,随着工业实践对高速球轴承润滑的更高要求,传统高速球轴承在运行中出现的一些问题,比如温升等不稳定现象时有发生,表明传统动力润滑理论对于高速球轴承的设计可能存在某些不适用的地方。

高速球轴承的润滑与密封技术是一个难题。国内外众多学者从不同角度对轴承润滑、密封进行了分析和研究,得出了一系列的研究结论。Fer⁃nandes C M C G 等在对变速箱功率损失进行分析、建模和验证中发现,轴承在齿轮箱功率损失中的重要性,而密封件、润滑方法等对其都有影响。

贾松阳等的研究涉及了简易迷宫型轴承密封结构,防尘盖延伸入内圈一定距离,可实现非接触减摩,同时防止漏脂。刘兴纯等对深沟球轴承密封结构进行了优化设计,内圈外径带牙槽式密封,可防止油脂外露和灰尘进入;设置内圈牙槽,可防止高速旋转升温后溢脂。

卢江跃等采用油封二次加强主轴承润滑密封,选用了带防尘唇对的油封结构。郑牧等以汽车发电机轴承密封性能为研究对象,设计了一种新型带补偿功能的接触式三唇密封结构,以SKF 6202-2RSTN1发电机轴承为例,经高温高速和模拟工况试验,验证其可提高汽车发电机轴承的性能。

Ochons⁃ki W采用磁流体技术设计了滚动轴承的流体排阻密封结构,主要应用在工业生产的超净环境中,如半导体加工设备、计算机技术和机器人应用,可保证全密封性(零泄漏)、无污染、低黏滞阻力、高速、免维护、长寿命、高可靠性。

为更好地实现驱动电机轴承的润滑和密封,满足新能源汽车轴承驱动系统的市场需求,本文中对

SKF 6206-2RZ高速球轴承润滑、密封问题进行了研究。设计了一种能改善润滑性能的保持架和一种具有双层密封结构的密封圈,并进行了试验验证,使轴承满足润滑与密封的使用要求,实现其结构的最优化,获得最佳的密封效果,进而满足高速轴承不泄漏这一需求,以期为高速球轴承的设计及选用提供借鉴。

优化设计前

润滑脂的均匀分布和充分补充对轴承的工作状态有直接影响。润滑脂的均布能提高润滑脂表面附着性能,从而实现优良的润滑效果。

以

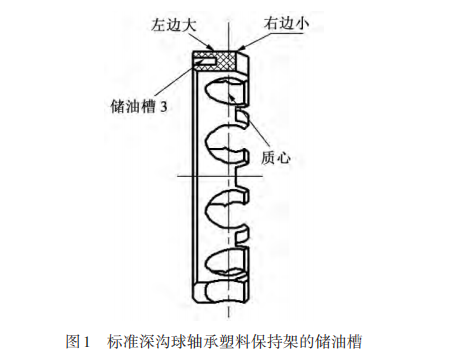

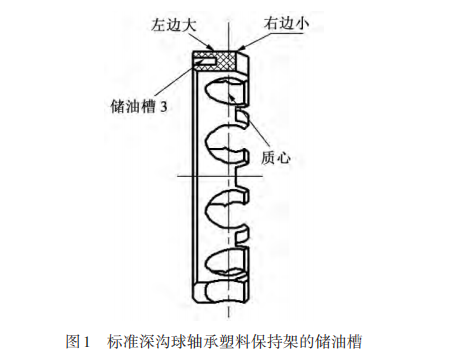

6206-2RZ为例,通过对原有保持架结构的分析,传统保持架的结构中,虽然其底侧也有储油槽,但属于封闭型(未贯通),润滑脂会集聚在此处,由此造成的结构限制带来了润滑脂动态润滑不佳。该结构不能有效地将储存的润滑脂输送出去,工作时润滑脂不便进入轴承内部工作面,造成形成的油膜分布不均匀,部分润滑脂不能参与润滑,润滑效果不理想,因而引起润滑不良导致的温升过高,限制了轴承转速的提高及摩擦力矩和噪声的降低。

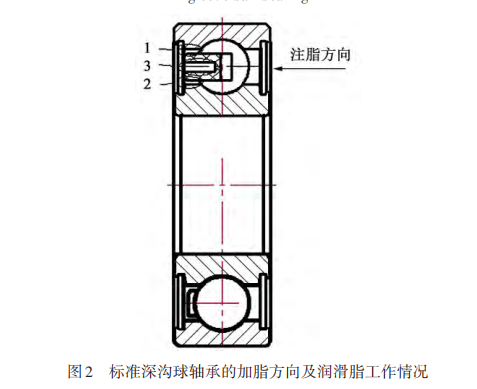

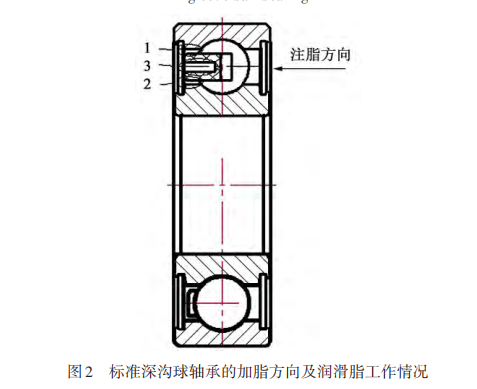

润滑脂加注的方向如图1所示,而工作时润滑脂只能在图 2 所示的 1、2 位置,不利于润滑脂均匀分布及润滑,该类结构不能很好满足市场和用户的要求。

密封间隙或过盈量控制对轴承密封性能影响至关重要。传统的轴承密封结构为了防止漏脂,通过密封圈唇口与内圈的外径接触来密封,内圈的密封唇与轴承内圈密封槽配合过盈量大(图3),因而摩擦力矩大,造成轴承高速运转情况下温升和轴承工作时振动噪声增大。

轴承润滑与密封改进优化设计

解决新能源汽车轴承润滑、降温、密封渗漏的方法可从以下几个方面考虑:①保持架结构的优化设计;②改变润滑脂加注路径;③密封结构改进设计。本文中结合实际工况,以提升高速球轴承的工作性能为目标进行了优化设计。

结构优化设计

保持架结构优化设计

在轴承高速转动的过程中,由于轴承内部润滑脂的黏滞作用及离心力作用,钢球与保持架之间摩擦力增加,可通过改进保持架结构来提升润滑性能,减小摩擦。如在不影响保持架强度的基础上,为降低钢球与保持架的运动摩擦和改善润滑状况,对保持架结构进行改进,即通过减少保持架与钢球的接触面积,在保持架外径上设计一台阶,更有利于促进润滑脂流转,参与润滑,有利于降低摩擦力矩。

(1) 保持架材料采用 PA46-GF30,其具有高度抗磨损、高硬度、高强度及高韧性。在外圆上设计台阶状的外壁,减轻了保持架的质量(图 4中双点划线部分),也减小了轴承高速运转时保持架的离心力,有利于轴承转速的提高。同时,在保持架外圆上减少了部分材料,也就减少了保持架与钢球的接触面积,因而减少了钢球与保持架兜孔间的摩擦,从而达到减少摩擦力矩的目的,有利于轴承低转矩的实现;钢球与保持架兜孔间的摩擦减少,又能降低轴承的噪声。同时,减少部分材料之后,保持架的质心位置右移,从而减少偏摆,使保持架运转平稳,也能降低振动噪声。

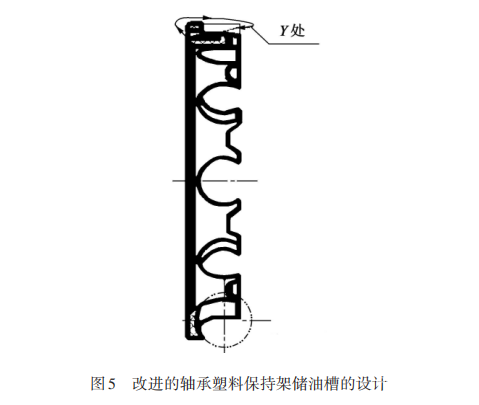

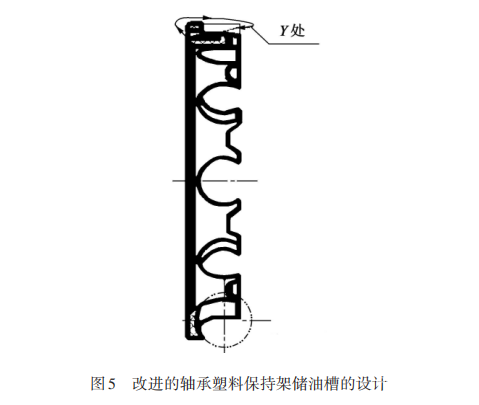

(2) 通过改善润滑脂加注路径,在保持架的轴向打通了润滑脂的通道(图5中Y处)。外壁连通了储油槽,润滑脂方便进入轴承内部空间,改善了润滑脂的流转通道。在装配时也有利于润滑脂的加注,轴承工作时更有利于内部润滑脂的流转,使轴承内部无润滑脂集聚的死角,促使润滑脂积极参与补充形成油膜,避免润滑不良而导致温升过高,从而提高轴承的高速性能,降低轴承的转矩和噪声。因此,适用于高速工况。

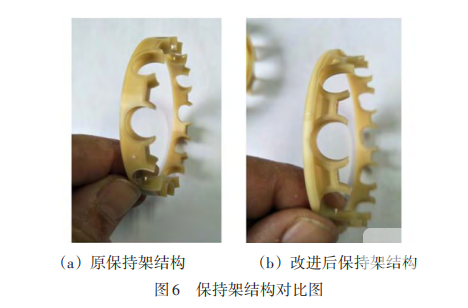

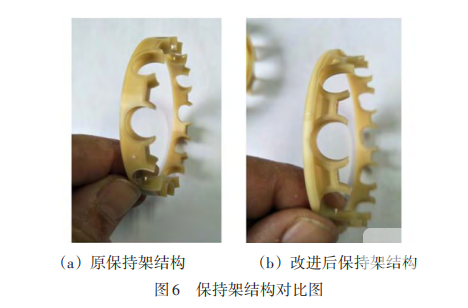

通过优化、改进保持架结构,原轴承塑料保持架结构和本项目轴承塑料保持架结构实物对比如图 6所示。

密封结构改进设计

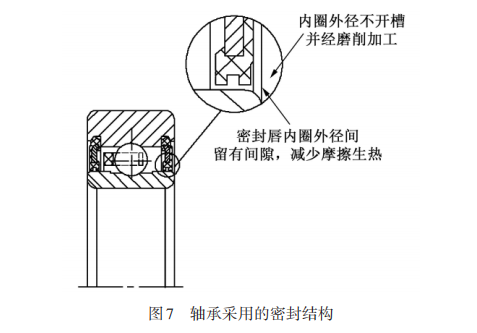

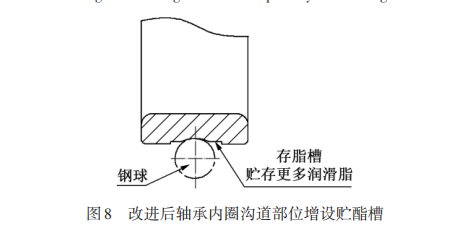

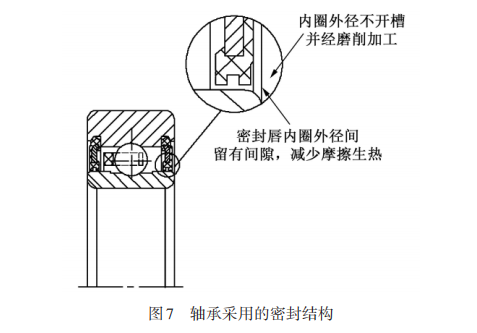

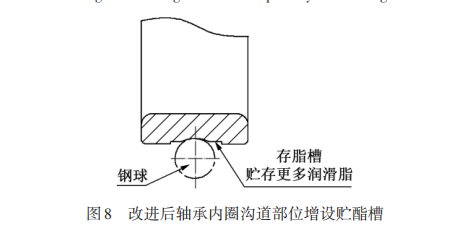

(1) 密封唇与内圈外圆表面之间留有 0. 3 mm左右的间隙(图 7),可降低轴承工作时的温升。另外,在内圈沟道两侧设计存脂槽和密封唇带有的存脂槽,贮存更多的润滑脂,可保证轴承工作面充分和更长久的润滑,在高速运转时使润滑脂形成脂雾泡(图7、 图 8),能封住间隙。经多次测试验证,非接触式密封与接触式密封差距不大;内圈存脂槽设计能减少钢球与轴承内圈沟道的接触曲面,便于高速状态下的散热,具有低摩擦、低温升、高速运转平稳的特点,可延长润滑及轴承寿命。

(2) 对内圈外径采用精密磨削加工,满足内圈外径的尺寸公差和形位公差要求,确保密封间隙的一致性和精准性,从而既保证润滑脂不泄漏,又保证密封圈的内密封唇与内圈外径无摩擦生热。

试验验证

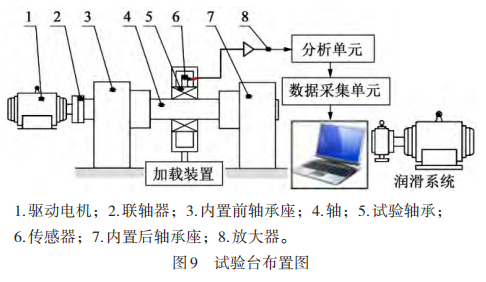

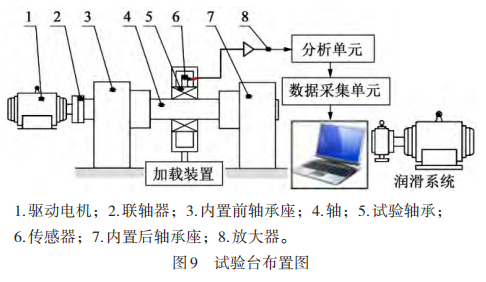

为了对新能源主轴轴承的性能进行评估,在驱动电机用的轴承试验机上进行了试验。该装备在满足高速重载试验条件的同时,具备良好的数据采集和监控功能,能够实现对轴承外圈温度的测量。试验机的布局如图 9所示,由试验机主体、驱动系统、液压加载系统、润滑系统、温度测试系统、计算机监控系统等组成。

试验轴承为

SKF 6206-2RZ高速深沟球轴承,从批量产品中随机抽取4套轴承。试验前,使用室内温度计测量环境温度。试验时,保持径向载荷为1 kN,转速为10 000 r/min。当完成某一组轴承载荷下的试验后,需要等到试验机温度完全降到室温,再进行下一组试验。通过计算机监控系统实时观测试验轴承的温度,统一选取每一次试验结束后的轴承温度进行记录。

表1所示为在相同的载荷条件下,由试验得到的轴承外圈的温度、寿命在对轴承结构和各参数优化前后的对比数据。可以明显看出,在固定载荷下,轴承外圈温度、寿命经优化后,明显得到改善,主要得益于密封结构的改进,由此说明了本文中优化设计的准确性。

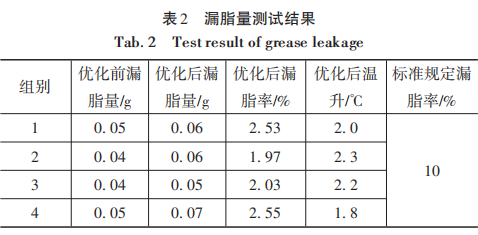

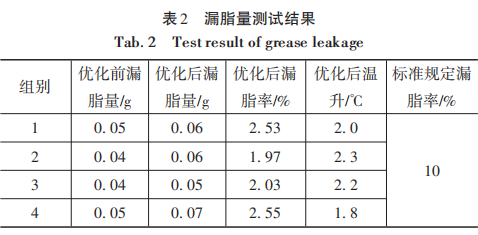

表 2 所示为漏脂、温升密封性能试验结果。试验条件为:转速 10 000 r/min,径向载荷 1 kN,时间6 h,室温(20±5)℃。按照滚动轴承密封深沟球轴承防尘、温升、漏脂性能试验规程和滚动轴承密封深沟球轴承技术条件标准,轴承外表面无变化,密封圈表面无明显的润滑脂泄漏,内外圈沟道、钢球无磨损、无剥落,漏脂率符合判定标准(漏脂率≤3%,温升≤55 ℃),满足密封性能要求。

结论

(1) 优化后的保持架,大大减轻了保持架的质量,同时也减小了轴承自身的摩擦阻力,使轴承转动更加灵活。经多批次装机使用,效果良好,达到预期改进的目的。解决了标准深沟球轴承保持架因结构限制带来的润滑脂润滑通道不畅问题,促使润滑脂参与轴承润滑,运转平稳,提升了轴承转速、降低了摩擦力矩和噪声。

(2) 采用双唇非接触式密封,密封唇与内圈外圆表面之间留有 0. 3 mm 左右的间隙,实现了润滑脂的良好储存和合理蠕动,积极促使润滑脂参与补充形成可靠的油膜;既封住润滑脂,满足标准要求,又降低了轴承工作时的发热量,实现高速状态下的散热。

同时,采用双唇无接触式密封结构,对内圈外径精密磨削加工,既可防止外面的粉尘进入轴承室,又起到了“把关”的作用。